-

Stroj na hnětání gumyHnětač kaučuku je typ průmyslového zařízení používaného v gumárenském a plastikářském průmyslu k ...

Stroj na hnětání gumyHnětač kaučuku je typ průmyslového zařízení používaného v gumárenském a plastikářském průmyslu k ... -

Gumový stroj BanburyV oblasti moderního zpracování pryže a plastů se efektivní, energeticky úsporná a ekologická výro...

Gumový stroj BanburyV oblasti moderního zpracování pryže a plastů se efektivní, energeticky úsporná a ekologická výro... -

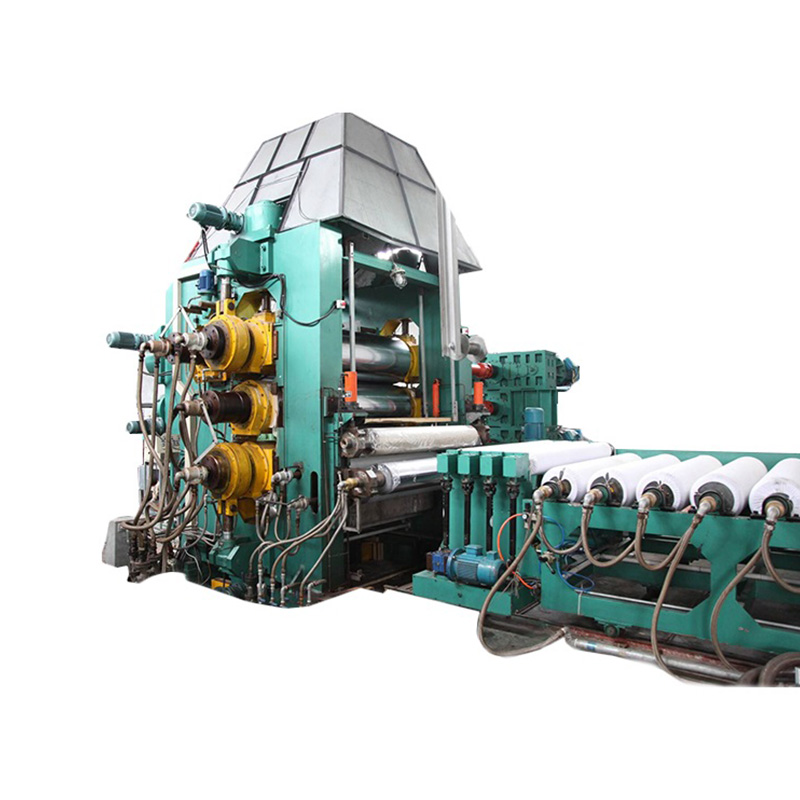

Gumový otevřený míchací mlýnOtevřený mlýn na míchání pryže má dva vodorovně uspořádané válce a proces míchání pryže (nebo pla...

Gumový otevřený míchací mlýnOtevřený mlýn na míchání pryže má dva vodorovně uspořádané válce a proces míchání pryže (nebo pla... -

Dvoušnekový vytlačovací strojV gumárenském průmyslu proces míchání přímo ovlivňuje kvalitu hotového výrobku a efektivitu výrob...

Dvoušnekový vytlačovací strojV gumárenském průmyslu proces míchání přímo ovlivňuje kvalitu hotového výrobku a efektivitu výrob... -

2 válce gumový kalandrovací strojPoužívá se hlavně pro kalandrování pryžových výrobků, jako jsou pneumatiky, dopravní pásy, pryžov...

2 válce gumový kalandrovací strojPoužívá se hlavně pro kalandrování pryžových výrobků, jako jsou pneumatiky, dopravní pásy, pryžov... -

3 válce gumový kalandrovací strojPoužívá se hlavně pro jednoplošné, jednorázové potahování pryžových pásů vyrobených z vláknitého ...

3 válce gumový kalandrovací strojPoužívá se hlavně pro jednoplošné, jednorázové potahování pryžových pásů vyrobených z vláknitého ... -

4 válce gumový kalandrovací strojPoužívá se hlavně pro jednostranné a dvoustranné, jednou souvislé potahování pryžové fólie z vlák...

4 válce gumový kalandrovací strojPoužívá se hlavně pro jednostranné a dvoustranné, jednou souvislé potahování pryžové fólie z vlák... -

5/6 válečkový plastový kalandrovací strojV moderním průmyslu zpracování plastů je dosažení konzistentní tloušťky, vysoké kvality povrchu a...

5/6 válečkový plastový kalandrovací strojV moderním průmyslu zpracování plastů je dosažení konzistentní tloušťky, vysoké kvality povrchu a... -

Stroj na kalandrování měkkých fólií z PVCTato výrobní linka se používá k výrobě farmářských fólií, balících barevných fólií, průhledných f...

Stroj na kalandrování měkkých fólií z PVCTato výrobní linka se používá k výrobě farmářských fólií, balících barevných fólií, průhledných f... -

Linka na kalandrování pevných desek z PVCTato výrobní linka se používá k výrobě všech druhů průhledných, poloprůhledných a vysoce plněných...

Linka na kalandrování pevných desek z PVCTato výrobní linka se používá k výrobě všech druhů průhledných, poloprůhledných a vysoce plněných... -

Hot Feed ExtruderV gumárenském průmyslu zůstává vytlačování za horka zásadní technologií pro výrobu polotovarů neb...

Hot Feed ExtruderV gumárenském průmyslu zůstává vytlačování za horka zásadní technologií pro výrobu polotovarů neb... -

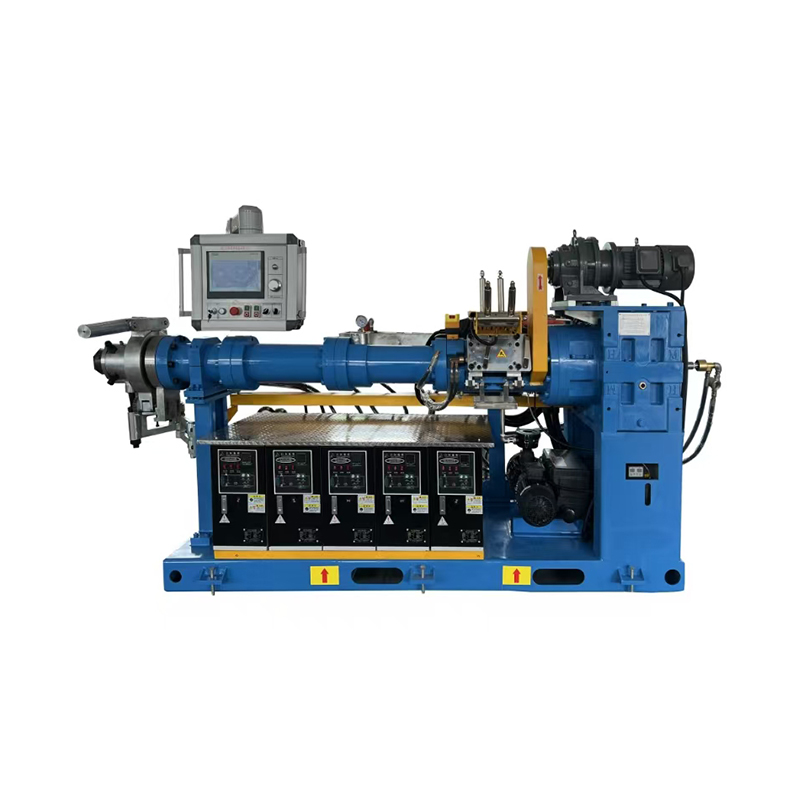

Cold Feed ExtruderV dnešním gumárenském průmyslu, kde jsou klíčové konzistence, automatizace a energetická účinnost...

Cold Feed ExtruderV dnešním gumárenském průmyslu, kde jsou klíčové konzistence, automatizace a energetická účinnost... -

Mikrovlnná horkovzdušná vytvrzovací linkaV gumárenském průmyslu je vulkanizace kritickým procesem, který určuje konečné fyzikální a mechan...

Mikrovlnná horkovzdušná vytvrzovací linkaV gumárenském průmyslu je vulkanizace kritickým procesem, který určuje konečné fyzikální a mechan... -

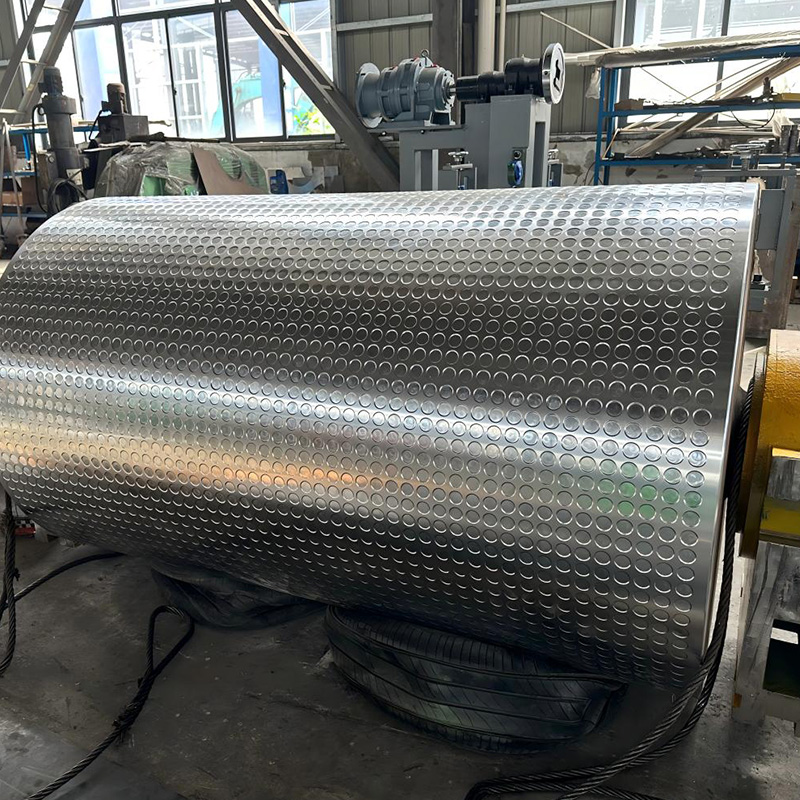

Vulkanizační válecV gumárenském průmyslu je proces vulkanizace klíčovým článkem pro určení výkonu hotového výrobku....

Vulkanizační válecV gumárenském průmyslu je proces vulkanizace klíčovým článkem pro určení výkonu hotového výrobku.... -

Regulátor vysoké teploty olejeV mnoha průmyslových oblastech, jako je pryž, plasty, chemikálie, tlakové lití, kompozitní materi...

Regulátor vysoké teploty olejeV mnoha průmyslových oblastech, jako je pryž, plasty, chemikálie, tlakové lití, kompozitní materi...

Automobilový průmysl

Díky základním technologiím, jako je „vysoce přesné lisování kompozitů, adaptace materiálů odolných vůči povětrnostním vlivům a kontrola stability šarže“, může naše zařízení hluboce pokrýt výrobu klíčových komponent v automobilovém průmyslu, včetně těsnění, tlumení nárazů, interiérových dekorací a součástí energetických systémů. Splňuje jak běžné potřeby nových energetických a tradičních palivových vozidel (např. lehká konstrukce, životnost), tak odlišné standardy (např. vysokotlaké těsnění, odolnost vůči koroně). Konkrétní aplikace jsou následující:

I. Automobilové systémy těsnění a tlumení otřesů: Zaměření na "Dlouhodobé těsnění a tlumení rázů s nízkou hlučností"

1. Výroba těsnění karoserie vozidel

S využitím oboustranného průběžného pogumování textilií (polyesterová kordová tkanina, nylonové plátno) a vysoce přesné technologie kalandrování vyrábíme součásti těsnění jádra pro automobilová dvířka, okna a kabiny:

- Větrné lišty dveřního rámu: Přijetí kompozitní struktury "vláknité vrstvy kostry z pryžové oceli EPDM." Zařízení synchronně řídí teplotu (160-180℃) a tlak pryžového materiálu prostřednictvím víceválcového kalandrování, aby bylo zajištěno těsné spojení mezi pryží a kostrou ocelového jádra (pevnost v odlupování ≥8N/cm). Dokončuje také spojování semišovací vrstvy online (adheze semišování ≥5N/25mm), zabraňuje odpadávání semišování v prostředí s nízkou teplotou (-40 °C) nebo vysokou teplotou (80 °C), čímž splňuje normu ≤10% útlumu v těsnicím výkonu po 150 000 km provozu vozidla.

- Těsnící proužky prostoru pro napájecí baterie: Aby byly splněny vodotěsné a prachotěsné požadavky na vysokonapěťové prostory v nových energetických vozidlech, může zařízení vyrábět kompozitní těsnicí proužky "silikonová tkanina ze skleněných vláken". Proces kalandrování řídí odchylku tloušťky pryžové vrstvy na ≤ 0,02 mm, což zajišťuje dokonalé uchycení mezi těsnicí plochou a přihrádkou, splňující stupeň ochrany IP6K9K (žádný únik pod vysokotlakým vodním postřikem) a její odolnost vůči koroně (odolává ≥ 10 kV po dobu 1000 hodin) se přizpůsobuje vysokonapěťovému prostředí přihrádky na baterie.

2. Součásti pro pohlcování otřesů a redukci hluku

Použití technologie lisování pryžových fólií a kompozitního pogumování k výrobě dílů tlumících nárazy pro automobilové podvozky a energetické systémy:

- Tlumiče uchycení motoru: Přijetí třívrstvé kompozitní struktury "kovové podšívky z polyesterové kordové tkaniny z přírodního kaučuku." Zařízení dosahuje bezbublinového spojení mezi pryží a kovem prostřednictvím technologie kontinuálního pogumování, přičemž modul pružnosti pryžové vrstvy je řízen na 5-8MPa (odchylka ≤5 %), což zajišťuje účinnost tlumení nárazů ≥80 % a snižuje hluk přenášený z motoru na karoserii vozidla (útlum ≥25dB).

- Pouzdra podvozku: Pro pryžová pouzdra závěsů MacPherson vyrábí zařízení pomocí kalandrování kompozitní struktury "neoprénové tenké plechy (0,3-0,5 mm) výztužné vrstvy kordové tkaniny". Po vylisování a vulkanizaci se vytvarují pouzdra s vysokou tuhostí (radiální tuhost ≥150N/mm), která se přizpůsobí antideformačním požadavkům při řízení vozidla, přičemž jejich odolnost proti únavě (žádné praskliny po 1 milionu cyklů) splňuje požadavky životního cyklu vozidla.

II. Automobilový interiér a funkční komponenty: Vyvážení „textury, ochrany životního prostředí a nízké hmotnosti“

1. Kompozitní díly interiéru

Prostřednictvím technologie kalandrování pryžo-plastových materiálů a technologie pogumování textilu vyrábí interiérové komponenty, jako jsou přístrojové desky a dveřní panely:

- Plášť přístrojové desky: Použití kalandrovaných kompozitů "základ netkané textilie ze slitiny PVC/ABS". Zařízení může současně dokončovat barvení pryže (např. textura imitace kůže), ražbu (Ra ≤0,8μm) a lepení základního materiálu s výrobní rychlostí 15 metrů/min. Řízením teplotního gradientu kalandrování je zajištěno, že míra tepelného smrštění pokožky bude ≤0,3 %, čímž se zabrání vrásnění po dlouhodobém používání. Hotový výrobek splňuje automobilový interiérový standard VOC (těkavé organické sloučeniny) ≤50μgC/g.

- Výztužné vrstvy loketní opěrky dveří: Použití „sklovláknitého PP kaučuku“ souvislého pogumování a kalandrování k vytvoření lehkých vyztužených panelů (hustota ≤1,2 g/cm³), nahrazujících tradiční kovové kostry, snížení hmotnosti o 30 % při dosažení pevnosti v ohybu ≥80 MPa, přizpůsobení se lehkým potřebám nových energetických vozidel.

2. Funkční doplňky interiéru

- Vodítka bezpečnostních pásů: Výroba kompozitních listů "nylonového plátna TPU pryžové vrstvy" prostřednictvím kalandrů, které jsou řezány a tvarovány do vodítek. Koeficient tření pryžové vrstvy je řízen na 0,3-0,4 (odchylka ≤0,02), což zajišťuje plynulé navíjení bezpečnostního pásu (odpor ≤5N) a jeho odolnost proti stárnutí (žádné popraskání po 1000 hodinách při 120 °C) splňuje požadavky na prostředí vystavené slunečnímu záření vozidla.

- Vodotěsné rohože do kufru: Oboustranný proces pogumování "polyesterová tkanina PVC pryžová vrstva" s rovnoměrnou tloušťkou pryžové vrstvy (odchylka ≤0,03 mm), zajišťující vodotěsnost (žádný únik pod tlakem 0,1 MPa po dobu 30 minut). Mezitím kalandrované protiskluzové textury (výška výstupku 0,5–1 mm) zlepšují fixaci předmětu a přizpůsobují se scénářům použití kufru SUV a sedanů.

III. Systémy přenosu pneumatik a výkonu: Podpora „bezpečnosti, účinnosti a dlouhé životnosti“

1. Výroba komponentů jádra pneumatik

Pokračování technologie kalandrování pro tenké plechy vnitřních vložek radiálních pneumatik a vzduchotěsných vrstev, přizpůsobení požadavkům na bezpečnost pneumatik:

- Vzduchotěsná vrstva pneumatiky: Použití tenkých fólií z butylové pryže (tloušťka 0,3-0,5 mm) kalandrování. Zařízení zajišťuje propustnost vzduchu filmu ≤10⁻⁸cm3/(cm·s·Pa) prostřednictvím vysoce přesné regulace mezery mezi válci (odchylka ≤0,01 mm), což snižuje měsíční únik vzduchu pneumatikami na ≤ 0,5 %, čímž se přizpůsobuje potřebám pneumatik s nízkým valivým odporem nových energetických vozidel.

- Vrstva vyztužení těla pneumatiky: Polyesterová kordová tkanina je pogumovaná na obou stranách a kalandrovaná do tvaru, s pevností spojení mezi pryžovou vrstvou a kordovou tkaninou ≥10N/mm, zlepšuje odolnost těla pneumatiky proti nárazu (schopná odolat nárazu 80 km/h na překážky bez prasknutí), přizpůsobuje se složitým podmínkám vozovky užitkových vozidel a terénních vozidel.

2. Přenosové a potrubní systémy

- Synchronní řemeny a převodové řemeny: Použití "neoprénové tkaniny ze skleněných vláken" nepřetržitého pogumování a kalandrování k výrobě synchronních řemenů rozvodů motoru. Zařízení řídí odchylku tloušťky řemenu na ≤0,02 mm, čímž zajišťuje přesnost přenosu (fázová chyba ≤0,5°) a odolnost vůči oleji a teplotě (-30℃ až 120℃ bez útlumu výkonu) s životností ≥150 000 km.

- Potrubí paliva/chladiva: Výroba kompozitních hadic "vnitřní vrstva z nitrilové pryže odolné proti nitrilové pryži vyztužená vnější vrstva z kordové tkaniny EPDM" prostřednictvím kalandrů. Jednotná tloušťka vnitřní pryžové vrstvy (odchylka ≤ 0,03 mm) zajišťuje odolnost vůči propustnosti paliva (ztráta hmotnosti ≤ 0,5 % za 24 hodin) a přizpůsobuje se palivovým systémům tradičních palivových vozidel a hybridních modelů. Pro nová potrubí chladicí kapaliny energetických vozidel lze vyrobit „silikonovou vnitřní vrstvu z polyesterové tkaniny zesilující vrstvu“, která je odolná vůči korozi etylenglykolem (žádné bobtnání po 1000 hodinách), splňující požadavky cyklu tepelného managementu baterie.

IV. Hlavní výhody přizpůsobení technologie automobilovému průmyslu

- Splnění přísných norem: Komponenty vyrobené zařízením mohou projít certifikací automobilové třídy (např. ISO 16232, SAE J2000), adaptovat se na extrémní prostředí, jako jsou vysoké a nízké teploty (-40 °C až 120 °C), vibrace (10-2000 Hz) a chemická koroze (palivo, chladicí kapalina).

- Podpora nízké hmotnosti a integrace: Díky technologii „textilní výztužné tenké pryžové vrstvy kompozitu“ je hmotnost komponentu snížena o 20 % až 30 % ve srovnání s tradičními procesy a integrovaná výroba snižuje spojování spojů (např.

- Stabilita šarže: Režim nepřetržité výroby zajišťuje, že odchylka výkonu produktů ve stejné šarži je ≤ 3 % (např. modul pružnosti dílů tlumících nárazy, velikost průřezu těsnění), což splňuje požadavky na konzistenci milionů kusů sériové výroby v automobilkách.

Tím, že pokrývá výrobu základních komponent v celém automobilovém řetězci "těsnění - tlumení nárazů - interiér - síla", naše zařízení může nejen splňovat požadavky na odolnost tradičních palivových vozidel, ale také uspokojit vysokonapěťové, lehké a nízké VOC standardy nových energetických vozidel, čímž se stává klíčovou podporou zařízení pro výrobce automobilů pro zlepšení spolehlivosti produktů a konkurenceschopnosti na trhu.