1. Optimalizace stejnoměrnosti tloušťky pryžového plechu

Gumové kalandrovací stroje se široce používají k výrobě plechů s přesnou tloušťkou. Pro zvýšení jednotnosti musí obsluha zvážit nastavení mezery mezi válečky, viskozitu pryžové směsi a kontrolu teploty. Nerovnoměrné zahřívání může způsobit kolísání tloušťky podél šířky plechu, zatímco nerovnoměrný tlak válce vede k zesílení okrajů.

Použití tloušťkoměru v reálném čase může výrazně snížit vady. Některé moderní kalandry integrují systémy sledování tloušťky na bázi laseru, které umožňují automatické nastavení mezery mezi válci pro udržení konzistentní tloušťky archu i při vysokých výrobních rychlostech.

2. Povrchová úprava válečkem a její vliv na kvalitu pryže

Povrchová úprava kalandrovacích válců přímo ovlivňuje kvalitu pryžové fólie. Leštěné chromované válečky minimalizují lepení a vytvářejí hladší povrch, zatímco texturované válečky mohou vytvářet specifické povrchové vzory. Pravidelná údržba, včetně leštění a čištění, zabraňuje usazování materiálu a zajišťuje rovnoměrné kalandrování.

- Pochromované válečky: Snižují přilnavost a zlepšují lesk.

- Texturované válečky: Používají se pro vzorované listy nebo embosované výrobky.

- Válečky s keramickým povlakem: Zvyšují odolnost proti opotřebení u vysoce abrazivních pryžových směsí.

3. Řízení teploty v kalandrování

Kontrola teploty je při kalandrování pryže kritická, protože ovlivňuje viskozitu a tok listu. Pryžové směsi obvykle vyžadují teploty válce mezi 60 °C a 120 °C. Přehřátí může degradovat polymerní řetězce, zatímco nedostatečná teplota vede ke špatnému toku a nestejnoměrným listům.

Moderní kalandry používají samostatné topné zóny pro každý válec a integrované termočlánky pro přesné monitorování. Některé systémy také využívají automatické zpětnovazební smyčky k udržení optimální teploty i při změně rychlosti výroby.

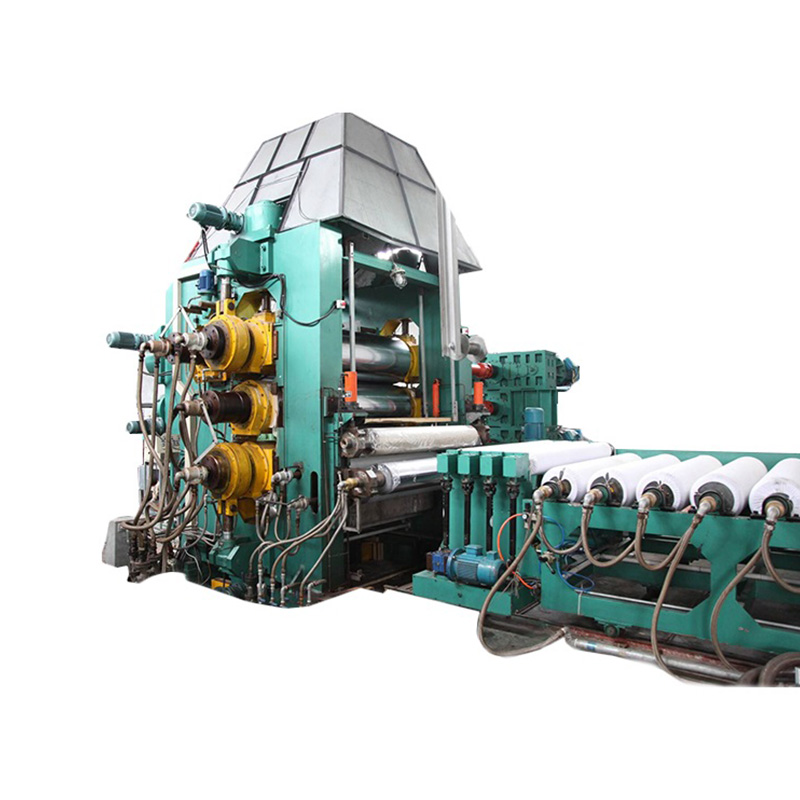

4. Konfigurace víceválcového kalendáře

Gumové kalandrovací stroje může mít dva, tři nebo čtyři válce v závislosti na aplikaci. Každá konfigurace slouží k jinému účelu:

| Typ válce | Funkce | Aplikace |

| Dvouválcový | Základní tvarování plechů | Standardní pryžové desky |

| Tříválec | Lepší kontrola tloušťky a řízení napětí | Vysoce přesné plechy na pneumatiky nebo pásy |

| Čtyřválcový | Pokročilé napínání a vícevrstvé lamináty | Laminované plechy, speciální pryžové výrobky |

5. Odstraňování běžných závad

Kalandrovaná pryž může vykazovat vady, jako jsou pruhy, bubliny a zesílení hran. Pochopení základních příčin je zásadní pro udržení kvality.

- Pruhy: Často způsobené znečištěním nebo nerovným povrchem válečků.

- Bubliny: Mohou vznikat v důsledku zachyceného vzduchu ve směsi nebo nadměrné rychlosti válce.

- Ztluštění okraje: Způsobeno nesprávnou mezerou mezi válečky nebo nerovnoměrným napětím během posuvu.

Rutinní kontrola, čištění a úprava parametrů válce mohou tyto problémy snížit. Implementace in-line monitorovacích systémů dále zlepšuje detekci defektů předtím, než se archy dostanou do navazujících procesů.